一、引言

随着工业自动化技术的快速发展,工业控制计算机与PLC(可编程逻辑控制器)之间的通讯变得越来越重要。

为了确保工业生产的稳定性和高效性,深入了解工业控制计算机与PLC的通讯接口及数据读取流程显得尤为重要。

本文将对此进行深度探究,帮助读者更好地理解这一领域的技术要点。

二、工业控制计算机与PLC概述

1. 工业控制计算机

工业控制计算机,也称为工控机,主要用于工业环境中的控制、监控和管理。

它具有稳定的性能、丰富的接口和强大的数据处理能力,是工业自动化系统的核心设备之一。

2. PLC(可编程逻辑控制器)

PLC是一种专门为工业环境设计的数字计算机,用于控制机械或生产过程。

它具有可靠性高、抗干扰能力强、易于编程等特点,广泛应用于各种工业领域。

三、通讯接口技术

1. 通讯方式

工业控制计算机与PLC之间的通讯方式主要有有线通讯和无线通讯两种。

其中,有线通讯主要通过串口、以太网等接口进行数据传输;无线通讯则利用无线通信技术,如Wi-Fi、蓝牙等实现数据传输。

2. 通讯接口

(1)串口通讯接口:串口通讯是工业控制计算机与PLC之间最常见的通讯方式之一。

常用的串口通讯接口包括RS-232、RS-485等。

(2)以太网接口:随着网络技术的发展,以太网接口在工业控制领域的应用越来越广泛。

工业控制计算机与PLC通过以太网接口可以实现高速、稳定的数据传输。

(3)其他接口:还有一些特殊的通讯接口,如OPC接口、Modbus接口等,也常用于工业控制计算机与PLC之间的数据传输。

四、数据读取流程

1. 发送请求

工业控制计算机向PLC发送读取数据的请求。

这个请求包含了要读取的数据的类型、地址等信息。

2. 数据传输

PLC接收到请求后,将相关数据通过通讯接口传输给工业控制计算机。

数据传输过程中,要保证数据的准确性和实时性。

3. 数据处理

工业控制计算机接收到数据后,进行解析和处理。

根据实际需求,对数据进行存储、显示或进一步的控制操作。

4. 反馈与调整

工业控制计算机根据数据处理结果,向PLC发送控制指令,实现对工业设备的控制。

同时,根据实际需求,对数据读取流程进行调整和优化。

五、实际应用中的注意事项

1. 稳定性:在工业环境中,要保证工业控制计算机与PLC之间的通讯稳定性,避免因数据传输错误导致工业生产事故。

2. 实时性:数据读取和处理要具有实时性,以确保对工业设备的实时控制。

3. 安全性:在数据传输过程中,要保证数据的安全性,防止数据泄露或被篡改。

4. 兼容性:在选择通讯接口和通讯协议时,要考虑其兼容性,以确保不同设备之间的互通性。

六、结论

工业控制计算机与PLC的通讯接口及数据读取流程是工业自动化领域的重要组成部分。

深入了解其通讯方式、通讯接口以及数据读取流程,对于提高工业生产的稳定性和效率具有重要意义。

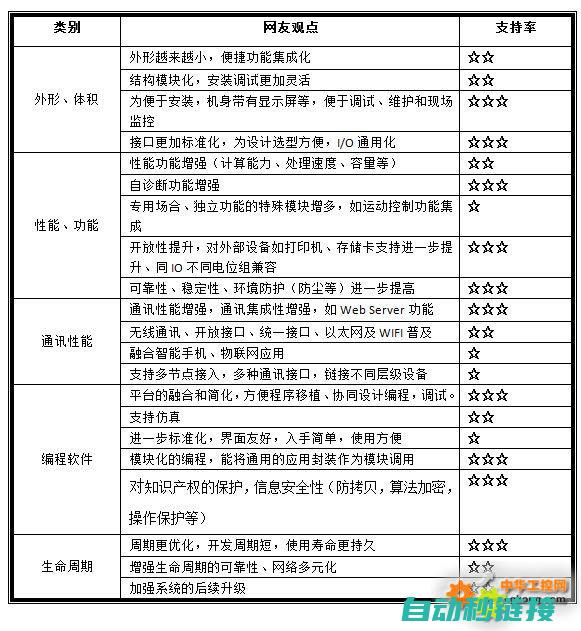

随着技术的不断发展,未来工业控制计算机与PLC之间的通讯将更加智能化、高效化。

探讨PLC自动化与工业机器人之间的区别,首先关注的是编程语言。 工业机器人编程使用C语言,针对特定控制对象进行应用。 而PLC编程则采用专门语言和梯形图,展现继电控制的集中化特性。 工业机器人在现代生产线中发挥重要作用,取代了部分人工岗位。 与此不同的是,PLC在工业自动化控制领域占据核心地位,成为关键的控制元件。 在功能上,工业机器人专注于执行精确的重复任务,提高生产效率和质量。 而PLC则侧重于逻辑控制、数据处理与系统协调,确保整个生产流程的稳定运行。 此外,工业机器人设计灵活,可根据不同需求定制,具备高度的适应性。 PLC则以其稳定性和可靠性著称,广泛应用于多种工业控制场景。 综上所述,PLC自动化与工业机器人在编程语言、应用领域、功能特性等方面均存在显著差异。 PLC侧重于逻辑控制与系统协调,而工业机器人则专注于精确任务执行与灵活性。 两者在工业生产中各司其职,共同推动自动化进程。

发表评论